فرآیند ریختهگری یکی از قدیمیترین روشهای شکلدهی فلزات است که از هزاران سال پیش در صنایع مختلف مورد استفاده قرار گرفته است. در این فرآیند، فلز مذاب درون قالبی ریخته میشود که شکل نهایی قطعه را مشخص میکند. یکی از مراحل اساسی و تعیینکننده در این روش، ساخت مدل یا همان مدلسازی ریختهگری است. مدلها نقش کلیدی در تعیین کیفیت، دقت و راندمان نهایی قطعه دارند.

در این مقاله، به بررسی کامل فرآیند ساخت مدلهای ریختهگری، انواع مدلها، مواد مورد استفاده، اصول طراحی و کاربردهای آن در صنعت میپردازیم.

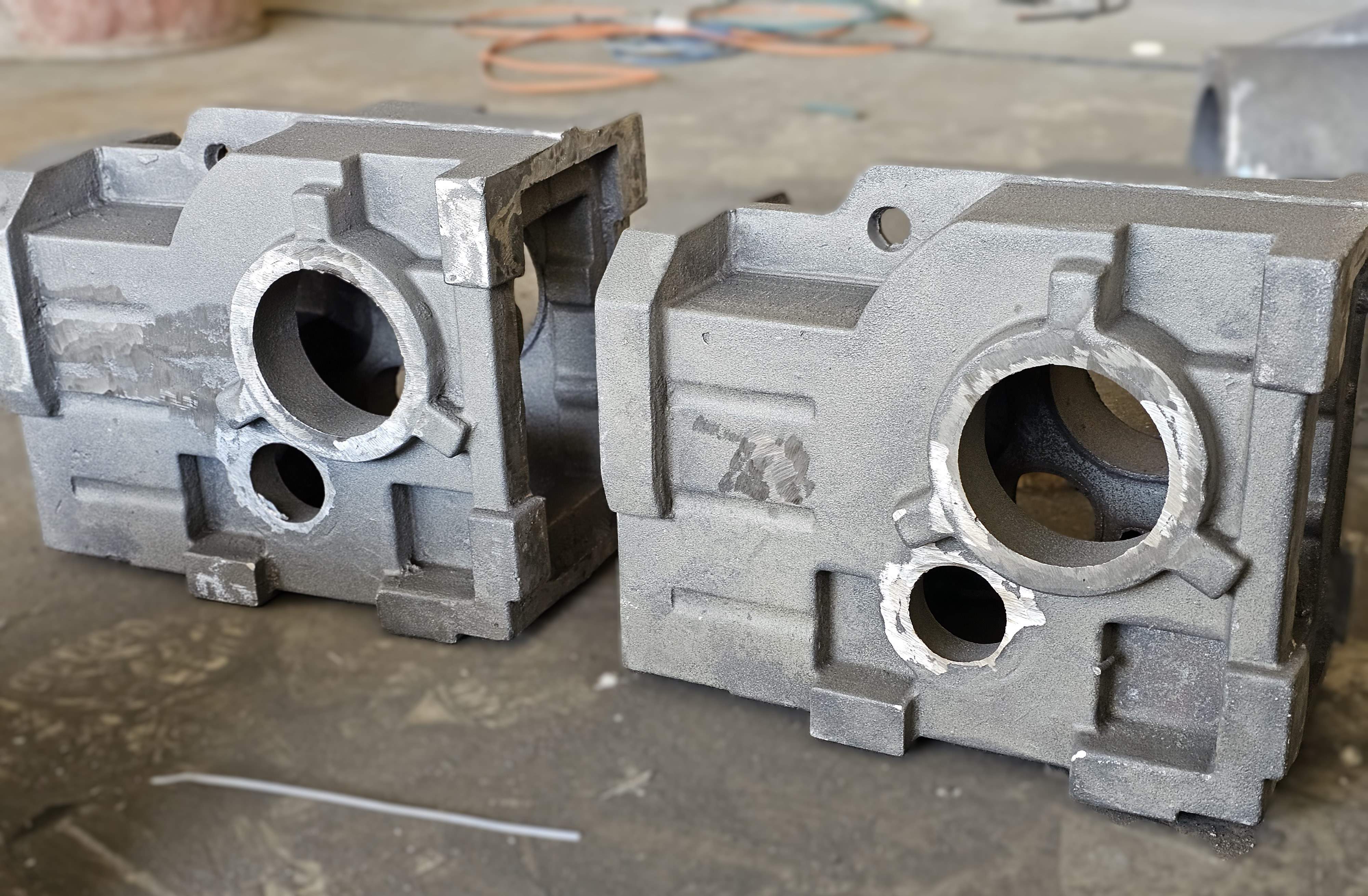

مدل، یک نمونه فیزیکی از قطعه نهایی است که از آن برای ایجاد حفره قالب استفاده میشود. به زبان ساده، مدل نقش اولیهای است که شکل قالب را در درون ماسه یا سایر مواد قالبگیری ایجاد میکند. این مدل معمولاً از موادی مانند چوب، فلز، پلاستیک یا فوم ساخته میشود.

کیفیت مدل مستقیماً بر کیفیت قطعه ریختهگریشده تأثیر میگذارد. موارد زیر از جمله مهمترین تأثیرات مدلسازی هستند:

دقت ابعادی بالا

کاهش ضایعات

افزایش سرعت تولید

بهبود خواص مکانیکی قطعه

صرفهجویی در هزینهها

بنابراین، ساخت یک مدل دقیق و اصولی اولین گام برای موفقیت در فرآیند ریختهگری است.

یک مدل خوب ممکن است شامل اجزای زیر باشد:

بدنه اصلی مدل: همان شکل نهایی قطعه.

سیستم راهگاهی (در صورت نیاز): برای هدایت فلز مذاب به حفره قالب.

تغذیهکنندهها: برای جبران انقباض فلز در زمان انجماد.

منقبضسازی: در نظر گرفتن تغییر ابعاد ناشی از انجماد.

شیب خروج مدل (Draft Angle): برای خروج آسان مدل از قالب ماسهای.

شناسهها یا علائم: مانند شماره قطعه، محل ماشینکاری و ...

مدلها را میتوان از نظر ساختار و کاربرد به انواع مختلفی تقسیم کرد:

1. مدل یکتکه (Solid or Single-piece Model)

سادهترین نوع مدل

برای قطعات ساده و کوچک

مناسب قالبگیری دستی

2. مدل چندتکه (Split Model)

برای قطعات پیچیده یا بزرگ

در دو یا چند بخش ساخته میشود

دارای صفحه جدایش (Parting Line)

3. مدل صفحهای (Match Plate Model)

هر دو نیمه مدل روی یک صفحه نصب میشوند

برای تولید انبوه

استفاده در قالبگیری ماشینی

4. مدل جعبهای (Boxed or Gated Pattern)

دارای راهگاه و تغذیهکننده متصل

صرفهجویی در زمان قالبگیری

5. مدل یکبار مصرف (Lost Pattern)

از مواد فومی یا واکسی ساخته میشود

در فرآیند ریختهگری دقیق (Lost Foam Casting)

6. مدل پوستهای (Shell Pattern)

ساخت با فناوری پرینت سهبعدی

برای قطعات دقیق و پیچیده

نوع مادهای که برای ساخت مدل استفاده میشود به عواملی مانند دقت مورد نیاز، تعداد تولید، نوع فلز و هزینه بستگی دارد.

مهمترین مواد مورد استفاده در ساخت مدلها:

| ماده | ویژگیها | کاربرد |

|---|---|---|

| چوب | ارزان، سبک، آسان برای ماشینکاری | مناسب تولید کم |

| فلز (آلومینیوم، برنج، فولاد) | مقاوم، با دوام، مناسب تولید انبوه | برای مدلهای صنعتی |

| پلاستیک (رزین، ABS) | مقاوم در برابر رطوبت، شکلپذیر | کاربرد در تولید متوسط |

| فوم | قابل ماشینکاری و ارزان | برای ریختهگری دقیق |

| موم | در ریختهگری دقیق و انجماد کنترلشده | قطعات حساس و کوچک |

1. تحلیل نقشه قطعه

بررسی ابعاد و تلرانسها

تعیین جهت قالبگیری

تعیین صفحه جدایش

2. اعمال انقباض

هر فلز هنگام سرد شدن منقبض میشود.

باید ضریب انقباض در طراحی لحاظ شود.

معمولاً به صورت درصدی روی ابعاد اعمال میشود.

3. اعمال شیب خروج (Draft)

برای خروج راحتتر مدل از قالب

معمولاً بین 1 تا 3 درجه بسته به نوع قالبگیری

4. طراحی راهگاه و تغذیه

هدایت مذاب

جلوگیری از مک و نقصهای ریختهگری

5. ساخت فیزیکی مدل

با استفاده از ماشینکاری، قالبگیری، پرینت سهبعدی یا روشهای ترکیبی

امروزه بسیاری از مدلها با استفاده از نرمافزارهای CAD طراحی میشوند. معروفترین نرمافزارها در این حوزه عبارتند از:

SolidWorks

AutoCAD

CATIA

Siemens NX

Fusion 360

مدل طراحیشده را میتوان مستقیماً به ماشین CNC یا چاپگر سهبعدی داد.

یکی از روشهای نوین در صنعت ریختهگری، ساخت مدل با چاپگرهای سهبعدی است. در این روش:

مدل با پلاستیک یا رزین ساخته میشود.

دقت بسیار بالا

حذف هزینه قالبسازی در تولید کم

مناسب نمونهسازی سریع (Rapid Prototyping)

پس از ساخت مدل، باید موارد زیر بررسی شود:

دقت ابعادی با تلرانس نقشه

کیفیت سطح

صحت شیب خروج و انقباض

مقاومت مدل در برابر فرسایش

کاهش ضایعات

افزایش سرعت قالبگیری

بهبود خواص قطعه نهایی

صرفهجویی در زمان و هزینه

امکان تولید انبوه و اتوماسیون

تغییر ابعاد به دلیل عدم اعمال صحیح انقباض

مشکلات خروج مدل به دلیل نبود شیب مناسب

شکست مدل هنگام قالبگیری

هزینه بالا در تولید انبوه مدلهای فلزی

انبساط مدل فومی در ریختهگری دقیق

| ویژگی | مدلسازی سنتی | مدلسازی مدرن |

|---|---|---|

| دقت | متوسط | بالا |

| زمان ساخت | زیاد | کم |

| هزینه اولیه | پایین | متوسط تا بالا |

| انعطافپذیری | کم | بالا |

| مناسب برای | تولید کم | نمونهسازی و تولید انبوه |

نتیجهگیری

مدلسازی ریختهگری یکی از حیاتیترین مراحل در فرآیند تولید قطعات فلزی است. طراحی و ساخت دقیق مدل، تأثیر مستقیم بر کیفیت و هزینه نهایی محصول دارد. انتخاب درست نوع مدل، جنس مناسب و توجه به اصول طراحی مانند انقباض و شیب خروج، باعث موفقیت در ریختهگری میشود.

امروزه با پیشرفت فناوریهایی مانند پرینت سهبعدی و CAD/CAM، مدلسازی با دقت و سرعت بیشتری انجام میشود که باعث ارتقاء سطح تولید صنعتی کشورها شده است. با آموزش مناسب، استفاده از نرمافزارهای مهندسی و درک عمیق از خواص مواد، میتوان به ساخت مدلهایی باکیفیت، دقیق و اقتصادی دست یافت.